|

Das Schwebekörperprinzip ist eines der ältesten Messprinzipien für Volumendurchflussmessungen bei Gasen und Flüssigkeiten. Im Jahr 1868 erstmals in einer Patentschrift von Edmund Chameroy niedergelegt als ein in einem senkrecht stehenden, nach oben erweiterten Messrohr beweglicher Schwebekörper, welcher von der Strömung angehoben wird. Die Messung ist seit den frühen 1900er Jahren industriell verwertbar.

Die Messgeräte sind in unterschiedlichen Ausführungen lieferbar mit folgenden Eigenschaften:

- Metallgeräte in DN4 bis DN50 (DN100)

- Glasgeräte in Schutzarmatur in DN15 bis DN300

- Als reine Vor-Ort Anzeige ohne Hilfsenergie

- Als kompletter Durchflussmesser mit elektrischem Ausgangssignal

- Einsatz In allen Prozessen der chemischen, petrochemischen, pharmazeutischen und der Nahrungsmittelindustrie

- Überwachung und optimierung chemischer Prozesse

- Messung von Additiven, wie Kaltalysatoren, Tenside, Schaumhemmer, Korrosionsschutzmittel, Emulgatoren, Chlorstoffe, Schwefelstoffe oder auch für Luft und Wasser

- Purgemeter zur Messung von Spülmedien für Behälter und Leitungen

- Dosierung von Schmierstoffen oder Kühlmitteln für Lager und Dichtungen

- Gasregelstände für Brennermessung und Steuerung

- Im hygienischen Design einsetzbar für Separatoren und Reinstwasseranlagen

- Inertisierung von Tanks oder Behältern zur Vermeidung von explosiven Gemischen

- Probennahme für Analysensysteme

- Gasbelüftung zum Durchperlen von Flüssigkeiten

- Glas- Laborgeräte in DN2 bis DN400

- Dosierung von Gasen und Flüssigkeiten in Laboratorien oder Testständen der Produktionsüberwachung

- Messungen in Gasanalysegeräten

- Sperrgasüberwachungen an Gasdichtungen

- Schutzgaseinrichtungen an Schweißanlagen

|

|

Messprinzip der Schwebekörper Durchflussmesser:

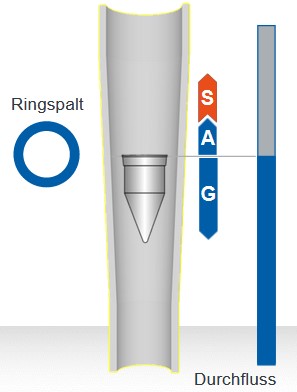

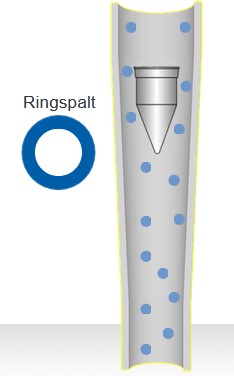

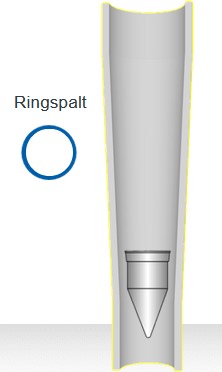

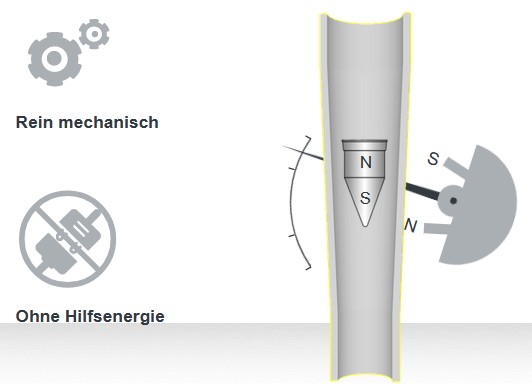

Schwebekörperdurchflussmesser werden zur Volumendurchflussmessung von Flüssigkeiten und Gasen verwendet. Das Medium strömt von unten nach oben durch ein Messrohr, welches sich nach oben konisch erweitert. Der frei bewegliche Schwebekörper wird vom strömenden Medium nach oben angehoben bis zu einem Kräftegleichgewicht aus Gewichtskraft und der Summe aus der Auftriebskraft des Schwebekörpers plus Strömungskraft. Die Strömungskraft wird erzeugt durch das strömende Medium. Gewichtskraft und Auftriebskraft sind für eine berechnete Anwendung bekannt und konstant. Die Höhenstellung des Schwebekörpers in dem sich nach oben stetig erweiternden Ringspalt des Messrohres ist das Maß für die Durchflussmenge. Der Schwebekörper steht immer auf der Höhe im Messrohr, wo dieses Gleichgewicht gewahrt ist. Eine Vergrößerung der Strömungsmenge ergibt einen größeren Ringspalt und höher angehobenen Schwebekörper. Eine kleinere Strömungsmenge ergibt einen kleineren Ringspalt und weniger angehobenen Schwebekörper. Immer wird sich das Gleichgewicht aus den drei beteiligten Kräften einstellen. Durch das konisch geformte Messrohr mit dem sich nach oben vergrößerten Ringspalt zwischen Rohr und Schwebekörper wird dieser solange angehoben, bis das Gleichgewicht zwischen Gewichtskraft auf der einen Seite und Auftriebskraft plus Strömungskraft auf der anderen Seite wieder gewahrt und die Geschwindigkeit im Ringspalt wieder gleich ist. Beim Glaskonus wird der Messwert unmittelbar am Glas abgelesen, bei Metallkonen wird der Messwert magnetisch ohne zusätzliche Hilfsenergie auf einen Winkeltransmitter übertragen und auf dessen Skala abgelesen.

Unterschiedliche Messbereiche werden mittels unterschiedlicher Konusnennweiten und innerhalb dieser Nennweiten durch Variation der Konusform und Steigung realisiert. Mit der Variation der Schwebekörperform wird die Masse und der Strömungswiderstand verändert. Unterschiedliche Schwebekörpermaterialien geben weitere Anpassungsmöglichkeiten an Durchflussmenge und Mediumseigenschaften mit Edelstahl, Titan oder Aluminium. Die Kombination aller Variationen ergibt softwaregestützt die optimale Lösung für eine Messaufgabe.

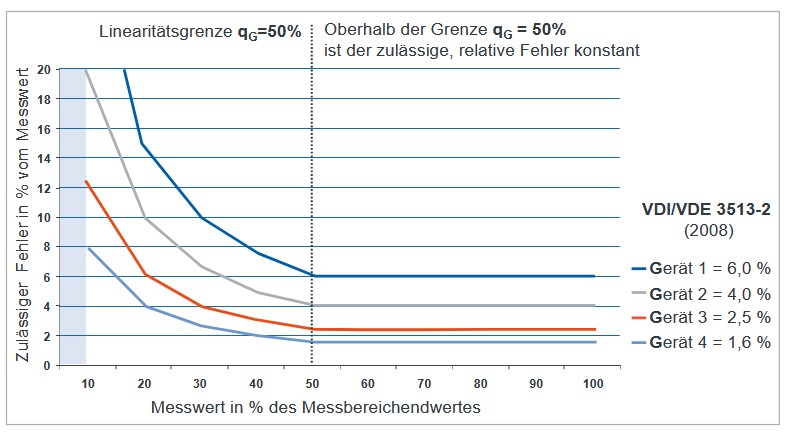

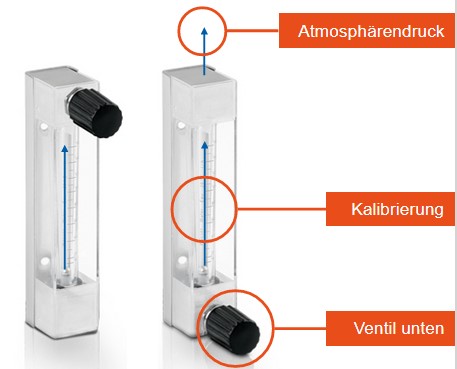

Genauigkeiten:

Die erzielbare Messgenauigkeit von Schwebekörper Messgeräten nach korrekter Auslegung wird angegeben nach VDI/VDE 3513-2 aus dem Jahr 2008 mit einem konstanten %-Wert bezogen auf den aktuellen Messwert für den Bereich oberhalb der Linearitätsgrenze qG= 50 % bis 100 % der Skala. Unterhalb der Linearitätsgrenze steigt der Fehlerwert umgekehrt proportional an. Die mormale Messbereichsspanne von Schwebekörpermessgeräten liegt bei 1:10. Daher ist für den Bereich unterhalb von 10 % keine Genauigkeitsangabe möglich. Der Betriebspunkt sollte imme roberhalb der Linearitätsgrenze von 50 % liegen. Typische Genauigkeiten sind 1,6 ... 6,0 % vom Messwert (oberhalb qG)

|

|

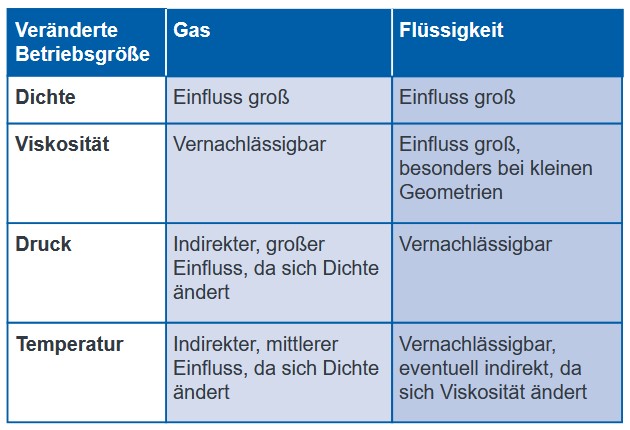

Veränderte Betriebsbedingungen:

Die Betriebsbedingungen sollen im Idealfall den Auslegungsbedingungen entsprechen. Davon in der Realität in den Faktoren: Messstoff, mit Dichte und Viskosität, Betriebstemperatur oder Betriebsdruck abzuweichen, wird Fehlmessungen nach sich ziehen. Bei Flüssigkeiten ist es vornehmlich die Dichte und Viskosität, bei Gasen der Druck und die Temperatur. Der Skalenwert wird immer mit dem Korrekturfaktor multipliziert.

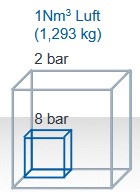

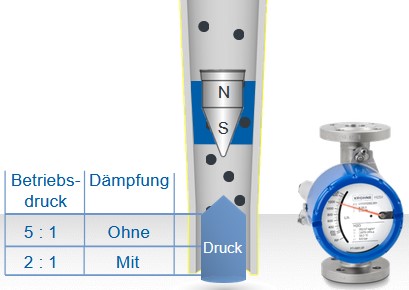

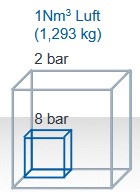

Druckerhöhung bei Gasen:

Eine Druckerhöhung von 2 barabs auf 8 barabs bewirkt eine 4 fach stärkere Komprimierung des Gases und Faktor 4 für die Dichte. Der Volumenflüss beträgt daher anstelle von 1 Nm³ Luft nun 4 Nm³. Der Schwebekörper erfährt zwar eine höhere Auftriebs- und Strömungskraft, zeigt aber nur die Hälfte des Wertes an, weil er auf andere Werte kalibriert wurde. Das Messgerät benötigt eine neue Skala. Es gibt eine Faustformel für den Korrekturfaktor.

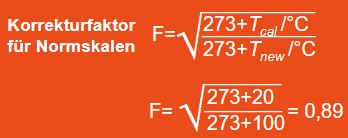

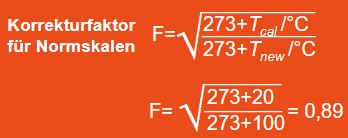

Temperaturerhöhung bei Gasen:

Wurde das Gerät beispielsweise für 20 °C kalibriert und wird danach bei 100 °C betrieben, dann nimmt die Betriebsdichte aufgrund der Wärmeausdehnung ab. Bei gleichbleibendem Volumenstrom verringert sich der Massen- bzw Normdurchfluss. Der Schwebekörper erfährt durch die geringere Betriebsdichte eine verminderte Auftriebs- und Strömungskraft, das auf Normdurchfluss kalibrierte Gerät würde in Summe jedoch immer noch zu viel anzeigen. Daher ist eine neue Skala erforderlich. Eine Faustformel ermöglicht die überschlägige Korrektur. Wurde das Gerät beispielsweise für 20 °C kalibriert und wird danach bei 100 °C betrieben, dann nimmt die Betriebsdichte aufgrund der Wärmeausdehnung ab. Bei gleichbleibendem Volumenstrom verringert sich der Massen- bzw Normdurchfluss. Der Schwebekörper erfährt durch die geringere Betriebsdichte eine verminderte Auftriebs- und Strömungskraft, das auf Normdurchfluss kalibrierte Gerät würde in Summe jedoch immer noch zu viel anzeigen. Daher ist eine neue Skala erforderlich. Eine Faustformel ermöglicht die überschlägige Korrektur.

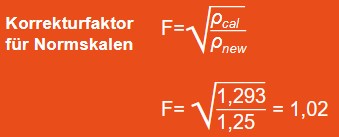

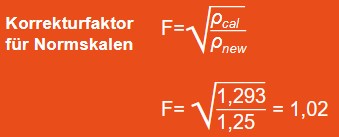

Wenn das Gerät für ein anderes Gas benutzt wird, als das, wofür es kalibriert wurde:

Ein Gerät, welches für Luft kalibriert wurde mit einer Normdichte von 1,293 kg/m³ und dann mit Stickstoff betrieben wird mit Normdichte 1,25 kg/m³ würde aufgrund der geringeren Dichte zu wenig anzeigen, weil Auftriebskraft und Strömungskraft geringer sind. Die Faustformel für diesen Fall berechnet sich aus den Normdichten. Ein Gerät, welches für Luft kalibriert wurde mit einer Normdichte von 1,293 kg/m³ und dann mit Stickstoff betrieben wird mit Normdichte 1,25 kg/m³ würde aufgrund der geringeren Dichte zu wenig anzeigen, weil Auftriebskraft und Strömungskraft geringer sind. Die Faustformel für diesen Fall berechnet sich aus den Normdichten.

Für veränderte Betriebsbedingungen bei der Messung von Flüssigkeiten gilt:

Bei Flüssigkeiten sind im wesentlichen Dichte- und Viskositätsänderungen entscheidend. Eine Dichteänderung durch wechselnde Flüssigkeiten führt durch eine veränderte Strömungskraft zu einer ähnlich starken Änderung wie bei der Gasmessung. Viskositätsänderungen führen gerade bei geringen Durchmessern zu starken Fehlern. Druckänderungen wirken sich i.d.R. fast überhaupt nicht aus, da sich Flüssigkeiten im Prinzip nicht komprimieren lassen. Temperaturänderungen bewirken bei viskosen Flüssigkeiten wie Ölen eine Viskositätsänderung.

Typische Anwendungen für Schwebekörpermessgeräte:

- Kostengünstige Durchflussmessungen für viele industrielle Anwendungen, wenn die Prozessdaten hinreichend bekannt und stabil sind

- Ausreichende Funktionalität zur Messung relativ geringer Durchflussmengen

- Hinreichende Genauigkeit für Regel und Einstell- oder Überwachungsvorgänge

- Saubere, nicht abrasive Medien bei Gasen und Flüssigkeiten

- Einsetzbar auch ohne Hilfsenergie zur einen Vor Ort Anzeige.

- Einsetzbar auch bei hohen Temperaturen bis 400 °C und auch bei hohen Drücken bis > 100 bar

Einsatzgrenzen für Schwebekörpermessgeräte:

- Keine Messung bei Medien mit Feststoffpartikeln

- Nicht bei pulsierenden Durchflüssen, da der Schwebekörper die Anschläge berühren würde und mechanisch Schaden nehmen kann

- Nicht einsetzen bei sich ändernden Prozessbedingungen, wenn eine genaue Messung gewünscht wird, da die Geräte für festgelegte Betriebsbedingungen ausgelegt werden

- Nicht einsetzen bei hohen Fließgeschwindigkeiten und Rohrleitungen > DN100

- Nicht geeignet für Präzisionsmessungen mit Anforderungen < 1 %

|

Wurde das Gerät beispielsweise für 20 °C kalibriert und wird danach bei 100 °C betrieben, dann nimmt die Betriebsdichte aufgrund der Wärmeausdehnung ab. Bei gleichbleibendem Volumenstrom verringert sich der Massen- bzw Normdurchfluss. Der Schwebekörper erfährt durch die geringere Betriebsdichte eine verminderte Auftriebs- und Strömungskraft, das auf Normdurchfluss kalibrierte Gerät würde in Summe jedoch immer noch zu viel anzeigen. Daher ist eine neue Skala erforderlich. Eine Faustformel ermöglicht die überschlägige Korrektur.

Wurde das Gerät beispielsweise für 20 °C kalibriert und wird danach bei 100 °C betrieben, dann nimmt die Betriebsdichte aufgrund der Wärmeausdehnung ab. Bei gleichbleibendem Volumenstrom verringert sich der Massen- bzw Normdurchfluss. Der Schwebekörper erfährt durch die geringere Betriebsdichte eine verminderte Auftriebs- und Strömungskraft, das auf Normdurchfluss kalibrierte Gerät würde in Summe jedoch immer noch zu viel anzeigen. Daher ist eine neue Skala erforderlich. Eine Faustformel ermöglicht die überschlägige Korrektur. Ein Gerät, welches für Luft kalibriert wurde mit einer Normdichte von 1,293 kg/m³ und dann mit Stickstoff betrieben wird mit Normdichte 1,25 kg/m³ würde aufgrund der geringeren Dichte zu wenig anzeigen, weil Auftriebskraft und Strömungskraft geringer sind. Die Faustformel für diesen Fall berechnet sich aus den Normdichten.

Ein Gerät, welches für Luft kalibriert wurde mit einer Normdichte von 1,293 kg/m³ und dann mit Stickstoff betrieben wird mit Normdichte 1,25 kg/m³ würde aufgrund der geringeren Dichte zu wenig anzeigen, weil Auftriebskraft und Strömungskraft geringer sind. Die Faustformel für diesen Fall berechnet sich aus den Normdichten.